Hengstler, Aldingen - Um bei Windenergieanlagen eine möglichst hohe Effizienz zu erreichen, müssen die Rotorblätter je nach Windstärke in den oder aus dem Wind gestellt werden. Für diese sogenannte Pitch-Regelung gibt es unterschiedliche Lösungsansätze. Eines haben aber alle gemeinsam: Drehgeber ermitteln den Anstellwinkel des Rotors. Welcher Sensortyp allerdings zum Einsatz kommt, hängt von den unterschiedlichen Konzepten ab, die beim Aufbau der Windkraftanlage verwendet wurden.

Vom sanften Säuseln bis zum strammen Sturm – Windkraftanlagen sind den unterschiedlichsten Windströmen ausgesetzt, die sie möglichst effektiv nutzen müssen. Zur Effizienzsteigerung dient hierbei die dynamische Regelung des Rotorblattanstellwinkels (Pitch Control). Bei geringen Windgeschwindigkeiten werden die Rotorblätter voll in den Wind gestellt. Bei zunehmender Windstärke werden sie dagegen aus dem Wind gedreht damit die Anlage auch bei hohen Windgeschwindigkeiten sicher am Netz bleiben kann. Wie in vielen rotativen Anwendungen gibt es auch für diese Aufgabe in der Windindustrie unterschiedliche Lösungen für den Einsatz von Drehgebern, vom einfachen Ansatz mit nur einem Inkrementalgeber bis hin zu zwei redundanten Absolutgebern. Im Folgenden werden die verschieden Einbauvarianten von Drehgebern bei der Pitch-Regelung vorgestellt.

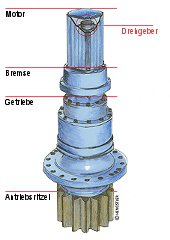

Eine Achse zur Positionierung eines Flügelblattes besteht aus Antriebsritzel, Getriebe, Bremse, Motor und Drehgeber (siehe Skizze).

Der Getriebemotor positioniert das Rotorblatt. Eine zusätzliche Bremse sorgt dafür, die gewünschten Positionen auch beim Ausfall der Netzspannung sicher zu halten. Welche besonderen Anforderungen werden nun bei dieser Anordnung an den Sensor gestellt? Da der Drehgeber direkt am Antrieb angebaut ist, muss er im Temperaturbereich von -40 bis 100 °C zuverlässige Positionswerte liefern. In dieser Anwendung haben sich optische, getriebebasierende Multiturn- Drehgeber, wie der Acuro AC58 von Hengstler durchgesetzt. Die Position wird hier über ein optisches Durchlichtverfahren ermittelt. Das mechanische Getriebe für den Multiturn wird ebenfalls optisch abgetastet. Eine Prüfung des magnetischen Umfelds, das vor allem durch die Bremsen am Antrieb entstehen kann, ist nicht nötig. Diese Form der Abtastung lässt sich magnetisch nicht stören und kann somit an allen Motoren mit Bremsen montiert werden. Dazu bietet der Geber hohe Auflösungen. Neben dem Absolutwert kann auch noch ein Inkrementalsignal ausgegeben werden. Dieses lässt sich zum Regeln der Geschwindigkeit beziehungsweise als Referenzwert nutzen. Zusätzliche Resolver oder Tachometer sind somit überflüssig.

Eine Anbaualternative des Drehgebers ist die direkte Montage am Drehkranz des Rotorblattes. Die Ankopplung des Gebers erfolgt über ein auf der Geberwelle montiertes Zahnrad. Bei dieser Anwendung werden ganz andere Anforderungen an den Drehgeber gestellt. Die mechanischen Belastungen am Sensor sind hier wesentlich höher als bei der Montage am Antrieb. In der Vergangenheit wurden oftmals noch Lagermodule eingesetzt, um die Lagerlast zu erhöhen.

Für diese Anbauvariante sollten die Drehgeber besonders robust sein, wie der Acuro AR62. Durch besonders starke Kugellager ist dieser für sehr hohe axiale und radiale Belastungen ausgelegt und gleichzeitig kompakt gebaut. Der Drehgeber übertrifft mit einer maximal erlaubten Last von 300 N (axial wie radial) nicht nur die meisten herkömmlichen Vorsatzlastmodule. Die mögliche Belastung ist auch um das zehnfache höher als bei handelsüblichen Gebern. Der Sensor AR62 ist ähnlich wie der AR58 (siehe unten) ein elektronischer Multiturn-Drehgeber der ebenfalls über die verschleißfreie Impulsdrahttechnologie verfügt. Die magnetische Singleturn- und Multiturn- abtastung ermöglicht hohe Schock und Vibrationswerte. Zudem sind die Sensoren widerstandfähig gegenüber Umwelteinflüssen wie Feuchtigkeit und weiten Temperaturbereichen. Durch die hohe Schutzart IP69K lässt sich der Drehgeber komplett im Freien montieren.

Eine weitere Anwendungsform ist die Anbringung des Drehgebers an einer Endschalterbox. Die Montage vor Ort vereinfacht sich dadurch, dass eine komplette, bereits vorjustierte Baugruppe angebracht werden kann. Bei diesem Lösungsansatz sind die mechanischen Anforderungen im Vergleich zur Befestigung direkt am Rotorblatt niedriger. Der magnetische Absolutgeber Acuro AR58 erfüllt hier die geforderte Genauigkeit und Robustheit, ist aber gleichzeitig in Bezug auf den mechanischen Aufbau kostengünstig. Der Geber kommt sowohl in der Singleturn- als auch in der Multiturnvariante mit nur einem Magneten aus. Der Multiturn-Drehgeber arbeitet mit einem Impulsdrahtverfahren, das heißt, der elektronische Geber arbeitet ohne Batterie und Getriebe völlig verschleißfrei. Der wesentliche Vorteil dieser Technologie ist, dass die nötige Energie zur Positionserfassung rein aus der Umdrehung selbst erzeugt wird.

Jede Anwendung stellt spezielle Anforderungen an den eingesetzten Drehgeber. Am Motor werden Drehgeber der klassischen Antriebstechnik benötigt. Diese Sensoren müssen über einen großen Temperaturbereich, eine hohe Auflösung und einen großen Drehzahlbereich verfügen. Am Flügelblatt wird vor allem ein mechanisch robuster Drehgeber benötigt. Die Produktfamilie Acuro umfasst für jeden Anwendungsfall einen passenden Sensor (siehe Diagramm).